Wartość współczynnika K dla silikatów Grupy 1 i zaprawy do cienkich spoin została podwyższona do wartości K=0,60. O zmianę współczynnika wnioskowało Stowarzyszenie „Białe murowanie”, powołując się na wyniki badań „Kompleksowe badania murów z elementów silikatowych”, przeprowadzonych przez naukowców Politechniki Śląskiej w Gliwicach. Zmiana w Załączniku krajowym do PN-EN 1996-1-1+A1:2013-05 w Tabeli NA.5 została wprowadzona poprawką Ap2:2014-09 i opublikowana 26 września 2014r. Zmiana ta ma największe znaczenie dla konstruktorów, którzy zyskają większe możliwości w projektowaniu. W praktyce oznacza to, że z silikatów w technologii murowej będą mogły powstawać budynki sięgające nawet 16 kondygnacji.

Zamiana materiałów do budowy bez dokonania wcześniejszej analizy i konsultacji z projektantem jest niedopuszczalna. Wynika to z tego, że projektant dokonując obliczeń wytrzymałości konstrukcji oraz innych ważnych parametrów, takich jak akustyka, czy ognioodporność brał pod uwagę charakterystykę konkretnego materiału.

Dokonując zamiany materiałów budowlanych bierze się pod uwagę zwykle tylko klasę wytrzymałości. Sugerowanie się jedynie deklarowaną wytrzymałością elementu murowego może skutkować nieświadomym wyborem materiału, który zapewni mniejszą trwałość konstrukcji. Ewentualna zamiana materiału powinna być poprzedzona przynajmniej obliczeniami jego wytrzymałości, a porównanie jedynie klasy elementów murowych może skutkować nawet dwukrotnym zmniejszeniem wytrzymałości muru. Wybierając materiał do budowy ścian warto porównać wytrzymałość obliczeniową muru, która ma bezpośrednie przełożenie na jego trwałość.

Więcej informacji na ten temat: http://www.bialemurowanie.pl/pl/aktualnosci,3/51,co-warto-wiedziec-o-wytrzymalosci-muru-i-jego-elementow.html.

Rysując w wyobraźni bryłę swojego przyszłego domu, wielu inwestorów nie bierze pod uwagę konsekwencji, jakie niesie za sobą zbyt skomplikowana konstrukcja.

Skomplikowana bryła budynku, może pociągać za sobą konsekwencje w postaci wyższych kosztów ogrzewania, ponieważ ilość ciepła uciekającego z budynku zależy między innymi od powierzchni przegród zewnętrznych. Z uwagi na energooszczędność bryła budynku powinna być jak najbardziej zwarta. Najlepszym rozwiązaniem z uwagi na straty ciepła jest piętrowy dom na planie kwadratu. Taka bryła będzie charakteryzowała się małym stosunkiem obwodu do powierzchni, dlatego wpłynie na niższe zużycie energii.

Skomplikowana bryła wiąże się także z występowaniem mostków termicznych, czyli miejsc przez które ucieka dodatkowa ilość ciepła. Mostki termiczne występują między innymi we wszystkich załamaniach konstrukcji oraz przy połączeniu różnych materiałów, np. w okolicach nadproży, czy ramy okiennej. Z tego względu obecność wykuszy także wiąże się z dodatkowymi stratami energii.

Warto również pamiętać, że każde połączenie materiałów pod kątem innym niż 90º niesie za sobą ryzyko niewystarczająco dokładnego połączenia materiałów. Wypełnianie szczelin i niedokładności zaprawą, przyczynia się także do powstawania mostka termicznego w tym miejscu. Skomplikowana bryła to także dłuższy czas budowy i związanie z nim dodatkowe koszty.

Wybierając bryłę budynku, warto znaleźć złoty środek pomiędzy wyglądem budynku oraz jego funkcjonalnością i kosztami utrzymania.

Elewacja, czyli zewnętrzna część ściany budynku, jest najbardziej narażona na ekstremalne warunki zewnętrzne – mróz, słońce, opady, wiatr. Z tego też powodu musi być wystarczająco odporna, aby właściwie osłaniać pozostałe warstwy ściany: izolacyjne i konstrukcyjne. Niektóre materiały do wznoszenia ścian są samoistnie odporne i nie wymagają elewacji, jak na przykład silikaty. Niejednokrotnie z cegły silikatowej, naturalnie białej lub barwionej, wykonuje się ciekawe elewacje do ścian z innych materiałów. Inne materiały budowlane, jak styropian, wełna mineralna czy beton komórkowy, koniecznie wymagają elewacji. Rodzaj materiału użytego do wykonania elewacji czasami jest uwarunkowany rodzajem podłoża, do którego mocujemy elewację. Należy pamiętać, aby wybór rodzaju izolacji komponował z otoczeniem budynku.

Rysy i pęknięcia konstrukcji murów podobnie jak elementów drewnianych i żelbetowych są zjawiskiem bardzo często spotykanym. Zaprojektowanie i wybudowanie budynku, który będzie pozbawiony rys jest możliwe, ale ze względu na koszty trudno osiągalne. Zadaniem projektantów jest takie wykonanie konstrukcji i ścian w budynkach, aby ewentualne rysy nie przekraczały dopuszczalnych rozwartości. Jeżeli ich rozwartość przekroczy dopuszczalną granicę są powodem poważnych reklamacji. Na prawdopodobieństwo powstania rys w znaczący sposób wpływa konstrukcja budynku.

W budynkach o konstrukcji murowej najczęstszą przyczyną powstania rys są:

- Błędy przy projektowaniu posadowienia, często projektowane są ławy takiej samej szerokości pod wszystkimi ścianami. Prawidłowe zaprojektowanie fundamentu polega na osiągnięciu jednakowych nacisków na podłoże gruntowe pod wszystkimi fundamentami.

- Zastosowanie różnych materiałów do wykonania ścian zewnętrznych (np. ceramika) i wewnętrznych (np. silikaty), powoduje na skutek ich różnych właściwości (pęcznienia ceramiki i skurczu silikatów) duże prawdopodobieństwo powstania pęknięć.

- Stosowanie nieodpowiednich zapraw. Zaprawa powinna mieć wytrzymałość nie wyższą niż wytrzymałość elementów murowych. Z analizy wzoru na wytrzymałość muru wynika, że w niewielki stopniu wzrasta ona wraz ze wzrostem wytrzymałości zaprawy, a znacząco ze wzrostem wytrzymałości bloczków.

W budynkach o konstrukcji szkieletowej, w której ściany murowane występują, jako ściany usztywniające oprócz wcześniej wymienionych czynników, wpływ na zarysowanie ma:

- Zastosowanie elementów murowych o zbyt malej wytrzymałości na ściskanie.

- Nieodpowiednia pielęgnacja betonu. Przy projektowaniu małą wagę przywiązuje się do dobrania odpowiednich właściwości betonu. W ten sposób lekceważy się wpływ skurczu, a zwłaszcza pełzania betonu na odkształcenia całej konstrukcji żelbetowej.

- Zapewnienie odpowiedniej współpracy między murem, a konstrukcją żelbetową.

Ze wszystkich typów ścian najtrudniejsze do wykonania w sposób zapewniający ograniczenie powstania rys są ściany wypełniające w konstrukcjach szkieletowych. Oprócz wszystkich opisanych wcześniej czynników najistotniejszy wpływ mają ugięcia stropów wywołane zbyt dużą ich podatnością na odkształcenia oraz nieprawidłową technologia ich wykonania.

Zaprawa murarska to mieszanina wody i spoiwa, która służy do łączenia elementów murowych. Razem z nimi tworzy mur i współpracuje przy przenoszeniu obciążeń. Zaprawy murarskie dzielimy ze względu na skład (np. zaprawa cementowa, wapienna), na przeznaczenie (zaprawa tradycyjna, zaprawa do cienkich spoin) lub sposób przygotowania (zaprawa projektowana – przygotowana w fabryce, zaprawa przepisana – przygotowana na miejscu budowy według określonego przez projektanta składu. Do sporządzenia tradycyjnej zaprawy murarskiej wykorzystuje się: piasek, wapno, cement i wodę. Skład gotowych mieszanek jest przygotowywany w odpowiednych proporcjach przez producenta.

Ściana może być murowana na grubą (6-15 mm) lub cienką spoinę (1-3 mm). W pierwszym przypadku zaprawę można wykonać na budowie lub kupić w postaci gotowej mieszanki. Zaprawy cienkowarstwowe zazwyczaj dostępne są jako produkt fabryczny. Nie zaleca się robienia ich na budowie, gdyż uzyskanie odpowiednich parametrów, jak w fabrycznych laboratoriach, jest praktycznie niemożliwe.

Główne parametry zapraw to wytrzymałość oraz przyczepność do podłoża. Wytrzymałość na ściskanie określają klasy (marki) oznaczone literą M oraz symbolem liczbowym np. M5, M10, M15. Wytrzymałość zaprawy powinna być zgodna z przewidzianą przez konstruktora w projekcie budowlanym. Aby zachować wymaganą wytrzymałość konstrukcji należy zwrócić uwagę na przygotowanie zaprawy np. niewłaściwe dobranie proporcji składników lub dodanie za dużej ilości wody może powodować obniżenie wytrzymałości. Zbyt wysoka wytrzymałość zaprawy może być przyczyną spękań w murze.

Sposób zastosowania zapraw mogą określać także właściwości materiałów budowlanych. Nie trzeba wypełniać spoiny pionowej przy łączeniu elementów silikatowych, wyposażonych w pióro-wpusty. Jednak w przypadku bloków silikatowych o podwyższonych właściwościach akustycznych zalecane jest wypełnianie zarówno spoin poziomych, jak i pionowych, aby zachować ich parametry w tym zakresie. Podobny sposób wypełniania spoin jest zalecany w przypadku bloczków fundamentowych ze względu na obciążenia pochodzące od gruntu, które oddziałują na konstrukcję.

Wybierając materiały do budowy należy przede wszystkim przeprowadzić analizę oczekiwań wobec budynku. Należy wziąć również pod uwagę położenie działki. Niezwykle istotne jest, aby po sfinalizowaniu prac nad projektem, nie zamieniać bez wcześniejszej analizy i konsultacji z projektantem budynku decyzji nt. materiałów budowlanych, ponieważ zamiana jednego rodzaju materiału na zupełnie inny może spowodować poważne konsekwencje w trakcie realizacji prac, ale również w trakcie użytkowania. Niezbędne jest aby na etapie przygotowania inwestycji i jej realizacji przestrzegać podstawowych postanowień norm i budować zgodnie ze sztuką budowlaną.

Jakie właściwości materiałów budowlanych należy zatem brać pod uwagę? Po pierwsze, surowce z których sam materiał został wykonany. Silikaty są produkowane głównie z piasku, wapna i wody. Nie emitują żadnych szkodliwych związków i są przyjazne środowisku. Dodatkowo, dzięki silnemu odczynowi zasadowemu nie są podatne na atak grzybów i pleśni. Po drugie, bezpieczeństwo konstrukcji. Jeśli chodzi o bezpieczeństwo konstrukcji, silikaty mają najwyższą wytrzymałość na ściskanie spośród wszystkich materiałów wykorzystywanych do wznoszenia ścian murowych, gwarantując w ten sposób maksymalne bezpieczeństwo użytkownikom wzniesionych z nich nawet wysokich i wysokościowych budynków. Wyroby z betonu charakteryzuje niższa wytrzymałość, ale materiały te doskonale sprawdzają się w budownictwie jednorodzinnym i w zabudowie wielorodzinnej do kilku kondygnacji. Po trzecie, bardzo akcentowana jest energooszczędność budynków. Należy o niej pamiętać już na etapie wyboru materiałów budowlanych. Szerzej na ten temat w zakładce „Zalety białego murowania” – ekologiczne mieszkanie (http://www.bialemurowanie.pl/pl/c,14,zalety-bialego-murowania.html).

Kolejną właściwością, na która zwraca się uwagę, zwłaszcza w kontekście budownictwa wielorodzinnego jest izolacyjność akustyczna. Tam, gdzie konieczne jest osiągnięcie wysokich wskaźników polecane są wyroby silikatowe. Inwestorzy często zastanawiają się również nad tym, czy ich budynek będzie tynkowany, czy też inwestycja ta zostanie odłożona w czasie. Inwestorzy rozważający drugie rozwiązanie powinni wybrać wyroby silikatowe. Bloczki silikatowe charakteryzują się najwyższą klasą mrozoodporności, przez co bez problemu mogą być z nich wykonywane elewacje niewymagające tynkowania. Pokrycie zewnętrznej powierzchni ściany środkiem zabezpieczającym pozwala ją łatwo czyścić wodą za pomocą różnego rodzaju myjek wysokociśnieniowych.

Tylko prawidłowe wykonanie i zaprojektowanie elementów murowych powoduje odpowiednie wykorzystanie właściwości użytych materiałów oraz spełnienie wszystkich norm i wymagań stawianych budynkom poprzez przepisy dyrektyw, rozporządzeń oraz prawa budowlanego. Wznoszenie ścian z elementów murowych powinno być wykonywane przez należycie wyszkoloną ekipę budowlaną nad którą nadzór sprawuje majster murarski. Zespół budowlany prowadzący prace murarskie, powinien mieć wiedzę i doświadczenie pozwalające na właściwe ułożenie najważniejszej pierwszej warstwy, która znacznie wpływa na jakość wykonania całego elementu . Istotne jest również właściwe wykonanie kolejnych warstw: odpowiednie wypełnienie oraz wykonanie wymaganej grubości spoin, uwzględniające dobór zaprawy murarskiej, której charakterystyki przyczepności i wytrzymałości są optymalne dla użytych materiałów murarskich. Tylko należyte i staranne wykonanie obowiązków, stawianych zespołowi murarskiemu zapewni, osiągnięcie przewidywanych poziomów wytrzymałości elementu murowego. Gwarantem osiągnięcia prawidłowej jakości powinna być kontrola osób o odpowiednich kwalifikacjach, niezależnych od wykonawcy.

Nie zaleca się prowadzenia prac murarskich w niskich temperaturach. Jako niską temperaturę powietrza rozumie się w tym przypadku temperaturę poniżej +5°C. W takich warunkach prace murowe należy wykonywać ze szczególną uwagą, a decyzja o kontynuacji robót w warunkach niesprzyjających musi zostać podjęta przez osobę upoważnioną, po ówczesnym zapewnieniu specjalnych wymagań murowania w obniżonych temperaturach.. Miejsce pracy przy takich temperaturach powinno być osłonięte od wiatru, deszczu i śniegu oraz oczyszczone ze śniegu i lodu. Do usuwania lodu i śniegu nie wolno używać soli lub innych środków chemicznych. Nie wolno stosować również przemarzniętych materiałów ściennych i zapraw. Aby sprawdzić, czy dany element murowy jest przemarznięty należy zmierzyć temperaturę wewnątrz, a nie na powierzchni. Elementy ścienne powinny być składowane pod folią tak aby zabezpieczyć je przed zawilgoceniem. Podobnie, przed mrozem i innymi zjawiskami atmosferycznymi, powinno chronić się gotową konstrukcję na nieukończonej budowie. O ochronie tej należy pamiętać do momentu uzyskania przez zaprawę odpowiedniej wytrzymałości. W przypadku zaobserwowania, że zaprawa nie związała muru, konstrukcję taką należy rozebrać. Przedstawione zalecenia dotyczą również specjalnych zapraw zimowych.

Na ścianę wielowarstwową składają się warstwa wewnętrzna, która w tym przypadku pełni funkcję konstrukcyjną, warstwa izolacyjna oraz warstwa zewnętrzna. Ściana wewnętrzna w silikatowej konstrukcji wielowarstwowej powinna być wykonana z bloczków silikatowych o grubości minimum 18 cm. A warstwa zewnętrzna powinna być wykonana z elementów silikatowych o grubości 80, 90 lub 120 mm. Obie warstwy w należy połączyć kotwami ze stali nierdzewnej lub zabezpieczonej antykorozyjnie w inny sposób. Minimalna liczba kotew wynosi 4 szt./m2 oraz wzdłuż krawędzi 3 sztuki na metr bieżący. Na każdej kotwie powinien znajdować się krążek dociskowy.

Bardzo ważną zasadą wznoszenia ścian szczelinowych (wielowarstwowych) jest wykonywanie obu warstw pasami o wysokości równiej odległości (w pionie) pomiędzy kotwami. Jako pierwsza powinna być wznoszona wewnętrzna warstwa konstrukcyjna. Po związaniu zaprawy należy przymocować do niej warstwę izolacji, a następnie należy domurować zewnętrzną warstwę elewacyjną.

Więcej informacji o murowaniu: http://www.bialemurowanie.pl/pl/c,37,sciany-zewnetrzne.html.

Łączenia ścian, w tym narożnych powinny być wykonane tak, aby ściany te mogły wzajemnie przejmować obciążenia pionowe i poziome, a ponadto spełniały wymagania izolacyjności termicznej, akustycznej i ogniowej. Należy zatem pamiętać o prawidłowym wykonaniu przewiązań murarskich. W łączeniu ścian wykorzystywane są metalowe łączniki lub zbrojenia. Przy wykonywaniu przewiązań istotne jest zastosowania połówek bloczków, które są wytwarzane w zakładach produkcyjnych i zapewniają połączenie ścian z odpowiednim przewiązaniem murarskim. Bloczki można również dociąć na budowie, jednak bloczkach silikatowych o grubości 24 i 25 cm zalecane jest stosowanie fabrycznych połówek bloczków. Podczas wykonywania narożników, należy pamiętać o bardzo dokładnym wypełnianiu spoin, w tym także tych pionowych.

Roboty murowe można prowadzić praktycznie o każdej porze roku. Jedynie w okresach występowania niskich temperatur- jesień , zima (poniżej +5°C) należy je przeprowadzać ze szczególną rozwagą. Decyzje o prowadzeniu prac powinny być podjęte przez osobę odpowiedzialną za budowę i udokumentowane wpisem do dziennika budowy. Miejsce pracy powinno być osłonięte od wiatru, deszczu i śniegu oraz oczyszczone ze śniegu i lodu. Niedopuszczalne jest użycie w tym celu soli lub jakichkolwiek środków chemicznych. Nie można stosować przemarzniętych materiałów, należy również pamiętać, że po długotrwałym ich składowaniu w ujemnych temperaturach, ich odmarzanie może potrwać dłuższy czas. Elementy murowe należy składować przykryte folią, tak aby nie były narażone na zawilgocenie. Nie można stosować żadnych dodatków do zapraw, chyba że wynika to z instrukcji producenta zaprawy lub zostało przewidziane w projekcie. Nowo wykonany mur należy chronić przed mrozem, śniegiem, wilgocią do czasu uzyskania odpowiedniej wytrzymałości zaprawy. Jeżeli stwierdzono, że zaprawa nie związała wówczas należy mur rozebrać. Nie dopuszcza się kontynuowania murowania na przemarzniętym murze. Wszystkie te wskazówki należy stosować również w przypadku stosowania tzw. „zapraw zimowych”.

Zaprawa murarska to mieszanina wody i spoiwa, która służy do łączenia elementów murowych. Razem z nimi tworzy mur i współpracuje przy przenoszeniu obciążeń. Czas urabialności zaprawy, to okres między przygotowaniem a zastosowaniem. Z uwagi na określony czas zachowania właściwości roboczych zapraw, należy tak rozplanować prace murarskie i tak oszacować ilości jednorazowo przygotowanej zaprawy, aby nadawała się ona w całości do zużycia.. Nie można wykorzystać ponownie już raz przygotowanej zaprawy np. w kolejnym cyklu technologicznym, ponieważ zmieni swoje parametry.

Narzędzia stosowane przez wykonawcę powinny być dostosowane do rodzaju zaprawy. Tradycyjną zaprawę murarską nakłada się za pomocą kielni, przystosowanej do nakładania większej ilości zaprawy. Do klejowych zapraw cienkowarstwowych zaleca się stosowanie narzędzi systemowych lub innych wskazanych podajników. Do nakładania zapraw, nawet cienkowarstwowych nie zaleca się stosowania pacy zębatej, która służy do nakładania kleju do terakoty.

Ekipa murarska powinna mieć również do dyspozycji, narzędzia do cięcia bloczków na budowie (szlifierka kątowa z tarczą do cięcia kamienia, gilotyna do cięcia bloczków, pilarka stołowa do ciecia elementów murowych) i inne narzędzie wykorzystywane w trakcie murowania: młotek murarski, młotek gumowy, sznurek murarski, zmiotka, poziomica, bruzdownica. Przydatnym urządzeniem na budowie jest również mini dźwig.

Ściana może być murowana na grubą (6-15 mm) lub cienką spoinę (0,5-3 mm). W pierwszym przypadku zaprawę można wykonać na budowie lub kupić w postaci gotowej mieszanki. Zaprawy cienkowarstwowe zazwyczaj dostępne są jako produkt fabryczny, natomiast cały proces przygotowania zaprawy do użycia jest przeprowadzany na budowie. Nie zaleca się robienia ich na budowie, gdyż uzyskanie odpowiednich parametrów, jak w fabrycznych laboratoriach, jest praktycznie niemożliwe.

Zaprawę do cienkich spoin można z powodzeniem stosować przy murowaniu z materiałów ściennych o bardzo dużej dokładności wymiarowej (różnice w wysokości bloczków nie większe niż ±1 mm), np. silikaty, czy beton komórkowy. W przypadku ściany z betonu komórkowego, który ma bardzo dobre parametry cieplne, szczególnie warto wybrać taką zaprawę, ponieważ nie wpływa ona znacząco na izolacyjność ściany. Można założyć, że nie powoduje pogorszenia się parametrów cieplnych muru.

Udział zaprawy do cienkich spoin w murze wynosi zaledwie ok. 1%, dlatego można uznać, że przy jej zastosowaniu na izolacyjność termiczną muru wypływają wyłącznie zastosowane elementy murowe. Nowoczesne materiały budowlane są dodatkowo wyposażone w połączenia na pióro–wpust, co jest czynnikiem sprzyjającym wznoszeniu energooszczędnej ściany, ponieważ pozwalają uniknąć wykonywania spoin pionowych. Zmniejsza się udział zaprawy w ścianie, co ogranicza powstawanie miejsc, w których mogą pojawić się mostki termiczne.

Aby zachować dobre parametry izolacyjności ściany w przypadku mniej dokładnych elementów murowych można zastosować tzw. zaprawę ciepłochronną. Pamiętajmy jednak, że Zaprawę tradycyjną z kolei należy uwzględnić jako element wpływający na izolacyjność muru.

Z wytrzymałością muru i elementów murowych wiąże się wiele pojęć, najczęściej jednak pod tym pojęciem rozumiana jest wytrzymałość bloków na ściskanie. Wytrzymałość na ściskanie oznacza zdolność do przeniesienia sił ściskających. Jest to stosunek działającej siły do powierzchni nacisku bloków, dlatego określana jest w MPa lub N/mm2. Z tego względu bloki o tej samej klasie wytrzymałości, będą mogły przenieść tym większą siłę, im większa jest ich grubość.

Poza wytrzymałością na ściskanie bloków, określa się także wytrzymałość na ściskanie muru. Zależy ona nie tylko od wytrzymałości bloków, ale także od rodzaju zastosowanej zaprawy, rodzaju elementów murowych, kategorii wykonania robót, grupy elementów murowych oraz kategorii elementów murowych. Gdy porównamy bloki silikatowe o klasie wytrzymałości 15 MPa z innymi popularnymi materiałami ściennymi o tej samej klasie wytrzymałości i dla takiej samej zaprawy, wytrzymałość muru z bloków silikatowych może być nawet dwukrotnie większa.

Gęstość materiałów ściennych ma bardzo duże znaczenie, ponieważ od tego parametru zależy szereg właściwości fizycznych materiału, począwszy od ciężaru poprzez wytrzymałość bloczka, właściwości akustyczne i akumulacyjne. Szczególnie istotna jest gęstość objętościowa (pozorna), czyli gęstość określona dla materiału z uwzględnieniem porów w nim występujących. Najwyższą gęstość objętościową (zbliżonej do gęstości betonu zwykłego) spośród wszystkich materiałów ściennych dostępnych na rynku mają silikaty. Dzięki czemu bloczki wapienno-piaskowe mają doskonałe właściwości akustyczne, akumulacyjne i wytrzymałościowe. Charakteryzuje je najwyższa wytrzymałość wśród materiałów budowlanych – produkowane w Polsce silikaty osiągają klasy: 15MPa, 20MPa, 25MPa, a nawet 35MPa. Oznacza to, bloczki silikatowe mogą być elementami konstrukcyjnymi nawet kilkunastokondygnacyjnego budynku. Gęstość materiału ma także duże znaczenie w odniesieniu do izolacyjności akustycznej. Wymaganą przez normę izolacyjność akustyczną dla ściany między mieszkaniami wynoszącą R’A1 ≥ 50 dB, ściana z pełnych boczków wapienno-piaskowych uzyskuje już przy grubości 18 cm z obustronną warstwą tynku grubości 10 mm. Na rynku dostępne są także silikaty o większej grubości i podwyższonych parametrach akustycznych. Ponadto, silikaty dzięki bardzo wysokiej gęstości i dużej masie charakteryzują się bardzo dobrą akumulacją ciepła, która odpowiada za komfort cieplny silikatowych pomieszczeń.

Cegła silikatowa jest materiałem ciężkim, masywnym, chętnie jest to określane przez przeciwników materiału jako wada, jednak wadą pozostaje jedynie na etapie wznoszenia konstrukcji (wznoszenie jest nieco wolniejsze niż w przypadku materiałów o mniejszej gęstości objętościowej), należy sobie jednak zdawać sprawę, iż to właśnie ta masywność materiału warunkuje szereg zalet cegły silikatowej począwszy od bardzo dobrych warunków akustycznych, poprzez wytrzymałość aż do akumulacyjności ciepła. To właśnie ta ostatnia wywołuje komfort cieplny w budynkach. Cegła silikatowa nie jest materiałem zimnym, raz nagrzana bardzo wolno oddaje ciepło, eliminuje problem gwałtownych spadków temperatury zimą oraz wzrostów latem. Przerwy w ogrzewaniu oraz przewietrzanie budynków wznoszonych z silikatów nie stanowią problemu, temperatura przez długi okres pozostaje niezmienna, powoduje to łatwość w uzyskaniu pożądanej temperatury w pomieszczeniu, swoistą wentylację w cenie materiału.

Akumulacja cieplna to zdolność materiału do gromadzenia ciepła, wynika ona z pojemności cieplnej materiałów budowlanych. To ona powoduje, że zimowe przerwy w ogrzewaniu nie powodują gwałtownych zmian temperatury w pomieszczeniach, podobnie zimowe przewietrzenie pomieszczeń nie wywoła nagłego spadku temperatury. Akumulacyjność cieplna jest nieoceniona także w lecie, wolne nagrzewanie się ścian spowoduje przyjemny chłód we wnętrzu domu nawet w przypadku największych upałów. Materiały masywne o dużej akumulacyjności cieplnej np. cegły silikatowe, wolniej się nagrzewają, ale też wolniej oddają ciepło, ta charakterystyka powoduje komfort cieplny we wnętrzach budynków, w przeciągu całego roku, a zwłaszcza pór o skrajnych temperaturach, tj. w zimie i w lecie. Dzięki akumulacyjności cieplnej utrzymująca się we wnętrzach temperatura jest względnie stała w długim okresie.

Cegła silikatowa jest materiałem masywnym o dużym ciężarze, dzięki swojej strukturze posiada szereg zalet, których nie mogą zaoferować inne dostępne na rynku materiały. Duży ciężar cegły silikatowej wynika bezpośrednio z jej dużej gęstości objętościowej, czyli gęstości określonej dla materiału z uwzględnieniem porów w nim występujących. Dzięki największej gęstości objętościowej (zbliżonej do gęstości betonu zwykłego) spośród wszystkich materiałów ściennych dostępnych na rynku, cegła silikatowa ma doskonałe właściwości akustyczne, akumulacyjne, wytrzymałościowe.

Spośród całej gamy rodzajów cegieł silikatowych, znajdujących się na rynku znajduje się także duża grupa cegieł silikatowych posiadających drążenia. Drążenia w cegłach silikatowych, wywołują spory spadek masy pojedynczego elementu i są stosowane po to aby uzyskać taki właśnie efekt, korzystnie wpływa to na szybkość wykonywania prac murarskich i powoduje dużą popularność cegieł silikatowych drążonych. Spadek masy, wywołuje jednak spadek wytrzymałości oraz izolacyjności akustycznej w odniesieniu do cegły pełnej. Jednak nie są to spadki na tyle duże, aby wywołać problemy użytkowe, dodatkowo cegły silikatowe pełne można zawsze zastosować zamiennie w miejscach wymagającej dużej nośności lub o wyższych restrykcjach akustycznych.

Wybierając materiały do budowy należy przede wszystkim przeprowadzić analizę oczekiwań wobec budynku. Należy wziąć również pod uwagę położenie działki. Niezwykle istotne jest, aby po sfinalizowaniu prac nad projektem, nie zamieniać bez wcześniejszej analizy i konsultacji z projektantem budynku decyzji nt. materiałów budowlanych, ponieważ zamiana jednego rodzaju materiału na zupełnie inny może spowodować poważne konsekwencje w trakcie realizacji prac, ale również w trakcie użytkowania. Niezbędne jest aby na etapie przygotowania inwestycji i jej realizacji przestrzegać podstawowych postanowień norm i budować zgodnie ze sztuką budowlaną.

Jakie właściwości materiałów budowlanych należy zatem brać pod uwagę? Po pierwsze, surowce z których sam materiał został wykonany. Silikaty są produkowane głównie z piasku, wapna i wody. Nie emitują żadnych szkodliwych związków i są przyjazne środowisku. Dodatkowo, dzięki silnemu odczynowi zasadowemu nie są podatne na atak grzybów i pleśni. Po drugie, bezpieczeństwo konstrukcji. Jeśli chodzi o bezpieczeństwo konstrukcji, silikaty mają najwyższą wytrzymałość na ściskanie spośród wszystkich materiałów wykorzystywanych do wznoszenia ścian murowych, gwarantując w ten sposób maksymalne bezpieczeństwo użytkownikom wzniesionych z nich nawet wysokich i wysokościowych budynków. Wyroby z betonu charakteryzuje niższa wytrzymałość, ale materiały te doskonale sprawdzają się w budownictwie jednorodzinnym i w zabudowie wielorodzinnej do kilku kondygnacji. Po trzecie, bardzo akcentowana jest energooszczędność budynków. Należy o niej pamiętać już na etapie wyboru materiałów budowlanych. Szerzej na ten temat w zakładce „Zalety białego murowania” – ekologiczne mieszkanie (http://www.bialemurowanie.pl/pl/c,14,zalety-bialego-murowania.html).

Kolejną właściwością, na która zwraca się uwagę, zwłaszcza w kontekście budownictwa wielorodzinnego jest izolacyjność akustyczna. Tam, gdzie konieczne jest osiągnięcie wysokich wskaźników polecane są wyroby silikatowe. Inwestorzy często zastanawiają się również nad tym, czy ich budynek będzie tynkowany, czy też inwestycja ta zostanie odłożona w czasie. Inwestorzy rozważający drugie rozwiązanie powinni wybrać wyroby silikatowe. Bloczki silikatowe charakteryzują się najwyższą klasą mrozoodporności, przez co bez problemu mogą być z nich wykonywane elewacje niewymagające tynkowania. Pokrycie zewnętrznej powierzchni ściany środkiem zabezpieczającym pozwala ją łatwo czyścić wodą za pomocą różnego rodzaju myjek wysokociśnieniowych.

Zaprawa odpowiada za mocne i szczelne połączenie elementów muru, dlatego powinna na jak największej powierzchni ściśle przylegać do podłoża. W zależności od rodzajów naprężeń występujących w ścianie wymagane są inne minimalne wartości przyczepności (np. ściany obciążone poziomo od 0,4 do 0,5 N/mm2). Należy pamiętać, że przyczepność jest różna do różnych rodzajów elementów murowych, dlatego warto zastosować produkt dedykowany do konkretnego materiału budowlanego. Z tego względu nie zaleca się stosowania zapraw uniwersalnych.

W Rozporządzeniu Ministra Infrastruktury z 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz.U.2002 r., Nr 75, poz.690) zostały określone zasady ogólne bezpieczeństwa pożarowego według których budynek i urządzenia z nim związane powinny być zaprojektowane i wykonane w sposób zapewniający w razie pożaru: nośność konstrukcji przez czas wynikający z rozporządzenia, ograniczenie rozprzestrzeniania się ognia i dymu w budynku, ograniczenie rozprzestrzeniania się pożaru na sąsiednie budynki, możliwość ewakuacji ludzi, a także uwzględnienie bezpieczeństwa ekip ratowniczych. W tematyce bezpieczeństwa pożarowego te wytyczne są absolutnie nadrzędną kwestią. Dodatkowo w Unii Europejskiej określono zasady klasyfikacji materiałów budowlanych w zakresie reakcji na ogień, norma PN-EN 13501-1 Klasyfikacja ogniowa wyrobów budowlanych i elementów budynku. Część 1: Klasyfikacja na podstawie badań reakcji na ogień, wprowadziła 7 Euroklas. Najwyższą, a co za tym idzie najbezpieczniejszą jest klasa A1, charakteryzuje ona zarówno cegłę silikatową jak i beton komórkowy. Oznacza on, iż są to elementy niepalne, nie biorące udziału w żadnej fazie pożaru. Uwzględniając zawarte w wyżej wymienionej normie podklasy s1-s3 (wydzielanie dymu), oraz d0-d2 (występowanie płonących kropli), żadne z tych niebezpiecznych zjawisk nie występują, a co za tym idzie nie występuje zjawisko wydzielania się szkodliwych substancji, które mogłyby znacznie utrudnić ewakuację i akcję ratowniczą. W budynkach wzniesionych z betonu komórkowego i cegły silikatowej nie ma zagrożenia gwałtownego rozprzestrzenienia się ognia, dzięki czemu z uwagi na przepisy przeciwpożarowe są uznawane za najbezpieczniejsze materiały do wznoszenia ścian.

Zjawisko promieniowania jonizującego jest naturalnym zjawiskiem, umożliwiającym prawidłową współpracę ekosystemów oraz właściwy rozwój organizmów żywych. Szkodliwe dla człowieka jest promieniowanie gamma. We wnętrzach budynków pochodzi ono m.in. od pierwiastków promieniotwórczych, które znajdują się w materiałach użytych do wznoszenia ścian, które są produkowane z surowców i odpadów pochodzenia naturalnego. Zawartość naturalnych izotopów promieniotwórczych jest ściśle określona prawnie i scharakteryzowana za pomocą dwóch współczynników f1 ≤ 1,2 oraz f2 ≤ 240 Bq/kg. Zarówno beton komórkowy, jak i cegła silikatowa składające się z głównie z piasku, wapna i wody należą do materiałów o najniższej emisji promieniotwórczej. Beton komórkowy ma nieznacznie większą promieniotwórczość od cegły silikatowej z uwagi na dodatek proszku glinowego lub popiołu lotnego.

Silikaty charakteryzują się najwyższą klasą reakcji na ogień A1. Oznacza to, że są materiałami całkowicie niepalnymi. Już ściany o grubości 15 cm wzniesione z tych materiałów zachowują nośność, szczelność i izolacyjność nawet przez cztery godziny naporu ognia. W przypadku silikatów wskaźniki ognioodporności mogą różnić się w zależności od tego, czy do budowy ściany użyto bloczków pełnych, czy drążonych. Dla ściany o grubości 15 cm z bloczków pełnych klasa 1S odporność ogniowa osiąga wartość REI 240 (R- nośność, E – szczelność, I – izolacyjność: zapewnienie tych parametrów w minutach), natomiast w przypadku ściany o takiej samej grubości z bloczków drążonych klasa 1 jest to REI 120. Dodatkowo silikaty nie biorą również udziału w rozwoju pożaru w żadnej jego fazie, a także nie wydzielają żadnych szkodliwych substancji. Takie właściwości silikatów stanowią gwarancję bezpieczeństwa.

Na komfort mieszkania ma wpływ izolacyjność akustyczna, czyli zdolność poszczególnych elementów budynku do zapobiegania przenoszeniu się dźwięków zarówno zewnętrznych, jak i wewnętrznych (np. rozmowy domowników i sąsiadów). Wymagania dotyczące izolacyjności akustycznej przegród są określone w normach. W naszym kraju nie są one zbyt rygorystyczne, dlatego warto zastosować rozwiązania o jak najlepszych parametrach akustycznych. Pomiędzy dwoma sąsiadującymi pomieszczeniami dźwięki przenoszone są przez ścianę rozdzielającą, ale również wzdłuż ścian bocznych i stropów. Dlatego materiał, sposób wykonania, a także sposób połączenia tych elementów budynku ma bardzo duży wpływ na izolacyjność akustyczną. Ciche ściany najłatwiej i najpewniej, a co za tym idzie najtaniej jest wykonać z materiałów ciężkich, im cięższa ściana tym trudniej wprawić ją w wibrację, drgania. Idealnym materiałem do tego typu ścian są silikaty

Duża masa powierzchniowa ścian z bloczków wapienno-piaskowych (klasa gęstości 1,4 -2,2), powoduje że zbudowana z nich przegroda stanowi skuteczną zaporę dla dźwięków. Korzystny układ drążeń elementów silikatowych lub ich całkowity brak (bloczki pełne) nie powoduje zjawisk rezonansowych, tak jak ma to miejsce w przypadku pustaków o cienkich ściankach . Ściany rozdzielające pomieszczenia wykonane z bloczków wapienno-piaskowych są najbardziej odporne na błędy wykonawcze. Dodatkowymi zaletami są również: prosty sposób budowania, brak otwartych porów eliminujący konieczność uszczelniania oraz powierzchnia wsporna bez otworów ułatwiająca układanie zaprawy i zwiększająca szczelność muru. Wysoki poziom izolacyjności akustycznej sprawia, że silikatyspełniają rygorystyczne regulacje odnośnie ochrony przed hałasem i mogą być użyte w konstrukcji ścian między drogimi apartamentami, salami szpitalnymi i pokojami w hotelach najwyższej kategorii.

W obliczu obowiązujących wymagań technicznych niezwykle istotne jest zapewnienie mieszkańcom i użytkownikom budynków komfortu cieplnego i akustycznego. Decyduje o tym między innymi rodzaj zastosowanych materiałów. Ciepły dom można zbudować już bloków silikatowych o grubości 18 cm (ściana zewnętrzna) z ociepleniem 15 cm – osiąga się wówczas współczynnika przenikania ciepła U < 0,20 W/m2K przy grubości ściany 33 cm. Aby osiągnąć takie parametry dla pustaka ceramicznego – należy wybrać bloczek o grubości 25 cm i ocieplenie o grubości 14 cm, a wówczas ściana ma grubość 39 cm. Opisane zastosowanie bloczków wapienno-piaskowych pozwala zaoszczędzić średnio 4 m2 powierzchni użytkowej więcej dla parterowego domu jednorodzinnego o powierzchni ok. 150m2.

Współczynnik U dla ściany z bloczków wapienno-piaskowych o grub. 18 cm w zależności od zastosowanej izolacji (bez tynku)

Ochrona przed hałasem jest jednym z siedmiu wymagań podstawowych stawianych budynkom zawartych w Rozporządzeniu Parlamentu Europejskiego i Rady (UE) Nr 305/2011 z dnia 9 marca 2011r. ustanawiającym zharmonizowane warunki wprowadzenia do obrotu wyrobów budowlanych i uchylającym dyrektywę Rady 89/106/EWG.

Do budowy ścian akustycznych należy wybierać materiały o dużej gęstości, które charakteryzują się wysoką izolacyjnością akustyczną. Takimi produktami są wyroby silikatowe, które można wykorzystać do budowy jednowarstwowych przegród ściennych tzw. masywnych.

Silikaty, jako materiały konstrukcyjne o bardzo dobrych właściwościach akustycznych, często wykorzystywane są w budownictwie wielomieszkaniowym i jednorodzinnym o podwyższonym standardzie akustycznym. W przypadku wyrobów wapienno-piaskowych skuteczna ochrona przed hałasem bytowym została potwierdzona empirycznie. Wyniki badań terenowych izolacyjności akustycznej obustronnie otynkowanych ścian międzymieszkaniowych grubości 18 cm wyniosły od 52 do 53 dB dla ścian konstrukcyjnych oraz od 50 do 51 dB dla ścian wypełniających (wskaźnik R’A1). Pomiary przeprowadzono w październiku i w listopadzie 2011 w budynkach wielorodzinnych w Poznaniu, Krakowie, Warszawie (Badania wykonane przez ITB na ścianach z bloczków produkcji Grupy SILIKATY Sp. z o. o.).

Więcej na ten temat w artykule „Akustyka ścian wapienno-piaskowych (silikatowych)”, autorstwa eksperta Stowarzyszenia „Białe murowanie”, Pana Marka Królikowskiego (Inżynier budownictwa, styczeń 2015r.) http://www.bialemurowanie.pl/pl/aktualnosci,3/47,akustyka-scian-wapienno-piaskowych.html

Przegrody przeciwpożarowe powinny być tak zbudowane, aby pożar nie rozprzestrzeniał się między budynkami bądź pozostałą częścią budynku, a także, aby pożar nie został przeniesiony z innej części budynku do strefy pożarowej. Przegrodę oddzielenia przeciwpożarowego może stanowić ściana lub strop.

Silikaty oraz beton komórkowy zostały sklasyfikowane w najwyższej klasie reakcji na ogień A1, czyli są materiałem całkowicie niepalnym, zapewniającym maksymalne bezpieczeństwo użytkownikom wzniesionych budynków. Ściany wykonane z elementów silikatowych oraz bloczków betonu komórkowego spełniają najwyższe wymagania ochrony ogniowej. Już ściana wykonana z pełnych bloczków silikatowych gr.12 cm posiada ognioodporność REI 120, a więc zapewnia nośność, szczelność i izolacyjność ogniową przy bezpośrednim działaniu ognia przez dwie godziny. W przypadku ścian wypełniających, w znacznie większym stopniu niż ma to miejsce w przypadku ścian konstrukcyjnych, wpływ na klasę odporności ogniowej mają dodatkowe czynniki. Pierwszy związany jest ze spełnieniem warunku szczelności przegrody. Należy zwrócić uwagę na sposób a w jeszcze większym stopniu na rodzaj materiałów użytych do wypełnienia szczelin (głównie podstropowej). Należy stosować tylko te produkty które mają odpowiednie dokumenty zawierające informację o klasie odporności ogniowej i potwierdzające możliwość zastosowania w określonych warunkach. Należy również bezwzględnie stosować się do instrukcji montażu przedstawionej przez producenta. Równie ważne przy określaniu klasy odporności ogniowej jest uwzględnienie wpływu konstrukcji stalowych lub żelbetowych będących integralnymi elementami ścian.

Zdecydowanie najlepszym materiałem do budowy ścian murowanych przenoszących bardzo duże obciążenia są silikaty. Charakteryzują się one najwyższą wytrzymałością na ściskanie ze wszystkich dostępnych na rynku materiałów do wykonywania murów osiągając klasę nawet 35MPa. Cecha ta pozwala na wznoszenie z nich budynków nawet do kilkunastu kondygnacji, bez konieczności stosowania szkieletu żelbetowego. Dużą zaletą tego typu konstrukcji, jest wysoka odporność ścian na zarysowanie, czego nie można powiedzieć w przypadku konstrukcji szkieletowych, w których mury stanowią jedynie wypełnienie i nagminnie ulegają zarysowaniu na skutek ugięć stropów.

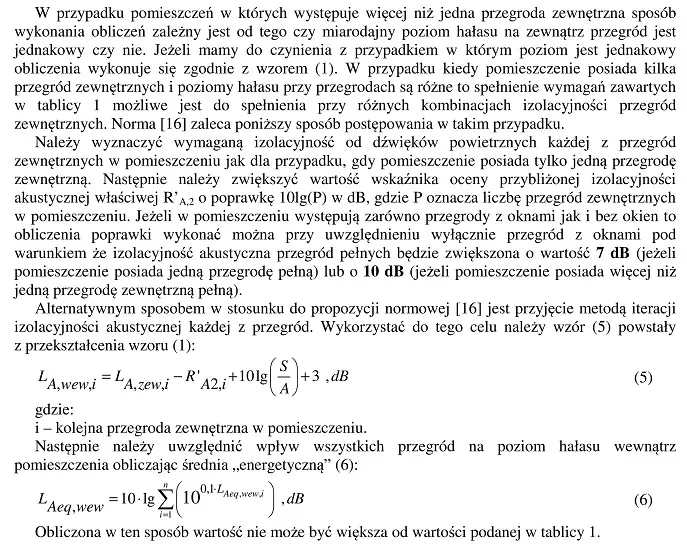

Poniższe tabele przedstawiają przykładowe nośności ścian wykonanych z silikatów w zależności od klasy i grubości użytych elementów murowych oraz rodzaju i marki zastosowanej zaprawy. Wartości w nawiasach przedstawiają orientacyjną liczbę kondygnacji.

Polskie miasta, ale także wsie zlokalizowane przy ruchliwych drogach i powstających autostradach, są coraz głośniejsze. Przekonać może się o tym każdy, kto w okresie wakacyjnym wyrwie się z miejskiego zgiełku i doświadczy ciszy lasu czy jeziora. Wprawdzie przyzwyczajenie do głośnych dźwięków powoduje, że przestajemy zwracać na nie uwagę, ale nie oznacza to jednak, że hałas przestaje mieć na nas negatywny wpływ. Jest więc bardzo istotne, aby zarówno w domu, jak i w miejscu pracy zapewnić sobie komfortową i bezpieczną dla zdrowia ciszę. Ciężkie ściany to ciche ściany – tak streścić można filozofię budowania przegród o wysokiej izolacyjności akustycznej. Już na etapie projektu należy więc uwzględniać materiały o dużej masie i odpowiednich parametrach, które odgrodzą mieszkańców czy użytkowników od hałasu dobiegającego z zewnątrz. Do tego rodzaju produktów zaliczamy bloczki wapienno piaskowe – silikaty, które są na dzień dzisiejszy najlepszym materiałem drobnowymiarowym do wykonywania przegród o wysokiej izolacyjności akustycznej. Duża masa pojedynczych bloczków powoduje że zbudowana z nich przegroda stanowi skuteczną zaporę dla dźwięków. Już ściana wykonana z drążonych bloczków silikatowych gr. 18cm z dużym zapasem spełnia wymagania akustyczne stawiane dla ścian zewnętrznych. Korzystny układ drążeń nie powoduje zjawisk rezonansowych, tak jak ma to miejsce w przypadku pustaków o cienkich ściankach. Prosty sposób budowania, sprawdzony w wieloletniej praktyce jest znacznie odporny na błędy wykonawcze i zapewnia bardzo dobrą izolacyjność akustyczną. Dokładność T2 elementów murowych pozwala na murowanie na cienką i grubą spoinę. Co istotne, wszystkie rodzaje silikatów i wykonane z nich ściany cechują się najwyższą wytrzymałością spośród dostępnych materiałów budowlanychużywanych do wznoszenia murów.Powoduje to, że wykorzystywane mogą być one do wnoszenia różnego rodzaju budynków – od najmniejszych, po te najwyższe.

Zasady doboru obciążeń określone są w normach PN-EN 1991-1-1 (Oddziaływania na konstrukcje) oraz PN-EN 1990 (Podstawy projektowania konstrukcji).

Obciążenia działające na konstrukcję możemy podzielić na stałe oraz zmienne. Obciążenia stałe to takie, które związane są z ciężarem konstrukcji oraz nie zmieniają się podczas normalnej eksploatacji budynku. Do obciążeń stałych, możemy zatem zaliczyć ciężary: ścian, stropu, dachu, wszystkie warstwy związane z daną powierzchnią np. okładzinę kamienną, tynk, izolację lub stelaż płyt G-K.

Obciążenia zmienne, to wszystkie obciążenia, które nie mają stałego charakteru – mogą zmieniać swoją wartość w trakcie eksploatacji budynku. Do obciążeń zmiennych zaliczamy zatem obciążenia: śniegiem (PN-EN 1991-1-3), wiatrem (PN-EN 1991-1-4), użytkowe (związane z obecnością ludzi i przedmiotów umieszczonych w budynku). Norma PN-EN 1996-1-1 (Projektowanie konstrukcji murowych) zaleca zaliczać do obciążeń zmiennych także ciężar ścianek działowych – jako elementu, który może zmienić swoje położenie podczas eksploatacji budynku.

Analizując obciążenia muru w budynku jednorodzinnym powinniśmy uwzględnić wszystkie elementy, których ciężar przenosi: jego ciężar własny, ciężar tynku, elewacji, izolacji, ciężar stropów wraz z izolacją, warstwami nadbetonu i wykończeniowymi, ciężar konstrukcji dachu, obciążenie śniegiem i wiatrem, obciążenie eksploatacyjne (ok. 200 kg/m2 stropu)

Powietrze w mieszkaniu zawsze zawiera parę wodną: więcej w łazienkach, kuchniach, a mniej w pokojach, zwłaszcza z nieszczelnymi oknami. Ważne jest jednak, aby nie dochodziło do nadmiernego zawilgocenia. Właściwa wilgotność według różnych poglądów waha się w granicach od 40 do 60 % wilgotności względnej. Poniżej tych wartości odczujemy suchość w drogach oddechowych, powyżej nieprzyjemną parność i duszność. Do zawilgocenia dowolnej powierzchni jak ściana, okno, sufit, podłoga, dochodzi wówczas, kiedy wilgotność względna powietrza lokalnie osiągnie 100 % i schładzanie elementu postępuje dalej. W sytuacjach ekstremalnych dochodzi do trwałego zawilgocenia najzimniejszych elementów, jak np. naroża ścian i w ślad za tym intensywnie postępuje zagrzybienie.

Aby dom nie był zawilgocony, trzeba zadbać o to już w momencie jego budowy. Po pierwsze, należy zastanowić się nad wyborem odpowiednich materiałów ściennych. Bardzo dobrym rozwiązaniem jest wykorzystanie betonu komórkowego lub silikatów. Materiały te charakteryzuje wysoka paroprzepuszczalność, zwana potocznie zdolnością do oddychania. Po drugie, należy budować zgodnie z zaprojektowaną izolacją przeciwwilgociową poziomą i pionową fundamentów domu, aby zapobiec stałemu przenikaniu wody z gruntu. Ważne jest, aby do tych prac nie wykorzystywać nieskutecznych i tańszych zamienników, ponieważ ich wymiana lub naprawa czasami jest niemożliwa, lub bardzo kosztowna. Regułą jest, że materiały budowlane konstrukcyjne (np. bloczki), zazwyczaj o mniejszej izolacyjności cieplnej, powinny być umieszczone od strony cieplejszego wnętrza. Materiały izolacji cieplnej, jak najpopularniejsze wełna mineralna lub styropian, powinny być wbudowane w ścianę od zimniejszej, zewnętrznej strony i mogą być przykryte jedynie warstwą elewacyjną. Umieszczanie odwrotne powoduje wewnętrzne wykraplanie pary wodnej występujące tym intensywniej, im większe są różnice temperatur zewnątrz-wewnątrz. Kolejną regułą jest unikanie mostków cieplnych. Warto zadbać o to w trakcie budowy, zabezpieczając dodatkową izolacją cieplną. Mostki cieplne pojawiają się najczęściej przy balkonach, wieńcach stropów, nadprożach, ościeżnicach drzwi i okien. To one są najzimniejszymi elementami wnętrza i od nich zaczyna się zawilgocenie od wewnątrz. Do lokalnego zawilgocenia ścian mogą przyczyniać się jeszcze prowadzenie rur zimnej wody w ścianach bez izolacji cieplnej, nieprawidłowe ukształtowanie parapetów zewnętrznych oraz wszelkie wady i usterki dachów oraz systemów rynnowych.

Wszystkie mocowane na ścianach urządzenia w postaci telewizorów, klimatyzatorów, szafek kuchennych, półek spiżarni stanowią obciążenie poziome, które powoduje powstanie w ścianach dodatkowych sił wewnętrznych (momentów i sił poprzecznych). W niektórych normach krajowych przyjęte są obciążenia, które należy brać pod uwagę przy sprawdzaniu nośności ścian z uwagi na takie oddziaływania. Są to obciążenia mogące wystąpić w warunkach typowych dla większości pomieszczeń mieszkalnych i budownictwa ogólnego przy głębokości zawieszanych szafek nie przekraczającej 400 mm. W szczególnych przypadkach, jakie mogą wystąpić np. w pomieszczeniach magazynowych lub warsztatowych (duże obciążenia, szafki o głębokości > 400 mm), wielkość obciążeń oraz ramię ich oddziaływania należy ustalać indywidualnie.

Rysy i pęknięcia są zjawiskami często występującymi w obiektach budowlanych, bardzo trudno wybudować konstrukcję pozbawioną mikrouszkodzeń, problem z zarysowaniem zaczyna pojawiać się, gdy rysy przekraczają dopuszczalną rozwartość. Niezabezpieczone i niekontrolowane rysy w murze mogą być niebezpieczne dla trwałości i naruszenia konstrukcji, co może skutkować zagrożeniem dla mieszkańców i użytkowników budynku. Dlatego należy dokonywać napraw rys i kontrolować, czy rysy w miejscu naprawy nie pojawiają się na nowo.

Zarysowania i pęknięcia w murze są nieodłącznym elementem budowli, ważne jest aby projektując, czy wykonując budynek dopełnić wszelkich starań, aby zminimalizować możliwość wystąpienia nawet najmniejszych uszkodzeń. Należy również pamiętać o odpowiedniej eksploatacji budynku, dokonując regularnych przeglądów i konserwacji.

Do najczęstszych przyczyn uszkodzeń murów zaliczamy:

- błędy projektowe (brak obliczenia nośności, brak obliczeń nośności ścian usztywniających, koncentracja naprężeń – nadproża, użycie do budowy różnych materiałów ściennych, nieuwzględnienie wpływu naprężeń termicznych, błędy w projektowaniu fundamentów, niewłaściwe rozpoznanie występujących warunków gruntowo-wodnych, założenie dużego obciążenia stropów pod ściankami działowymi, wpływ budowy nowego obiektu),

- błędy wykonawcze (zmiana materiałów na etapie budowy, zła technologia murowania, wykonawstwo niezgodne ze sztuką, brak przewiązania elementów w murze, nieodpowiednia grubość spoin, stosowanie różnych materiałów, bruzdy i wnęki, źle wykonane instalacje, prowadzenie prac zima bez odpowiednich zabezpieczeń, brak zabezpieczenia murów na okres zimowy, brak dobrze wykonanej izolacji fundamentów),błędy podczas eksploatacji (brak konserwacji, wyburzenia sąsiednich budynków, niefachowo wykonywane naprawy i remonty),

- wady zastosowanych materiałów (niedokładność wymiarowa, surowce słabej jakości, uszkodzenia w transporcie),

- inne przyczyny (nierównomierne osiadanie terenu, wpływy sejsmiczne i parasejsmiczne, obciążenia wyjątkowe – wybuchy, pożary, zjawiska atmosferyczne, eksploatacja górnicza).

Opracowano na podstawie materiałów z seminarium „Projektowanie i wykonawstwo konstrukcji murowych z silikatów”, które poprowadził dr hab. Inż. Łukasz Drobiec.

Przed przystąpieniem do naprawy rys należy wykonać analizę uszkodzenia i określić przyczyny.

Najczęściej stosowanymi sposobami naprawy zarysowań w ścianie są:

- przemurowanie rysy – wycięcie z muru uszkodzonych elementów i zastąpienie ich nowymi. Przy naprawianiu mniejszych rys nie stosuje się zazwyczaj obliczeń, w przypadku szerokich rys i szczelin po usunięciu uszkodzonych elementów należy wykonać obliczenia,

- zszywanie – lokalne zszycie muru, kotwienie (ankrowanie) muru, zastosowanie rozproszonego wieńca. Do zszycia muru wykorzystuje się stalowe pręty, pręty ze stali nierdzewnej lub pręty z włókien węglowych oraz zaprawę cementową lub zaprawę systemową,

- ankrowanie rysy – pręty stalowe, materiały do uzupełnień bruzdy, bloki oporowe,

- iniekcja zarysowań.

Opracowano na podstawie materiałów z seminarium „Projektowanie i wykonawstwo konstrukcji murowych z silikatów”, które poprowadził dr hab. Inż. Łukasz Drobiec.